ZentraCERT

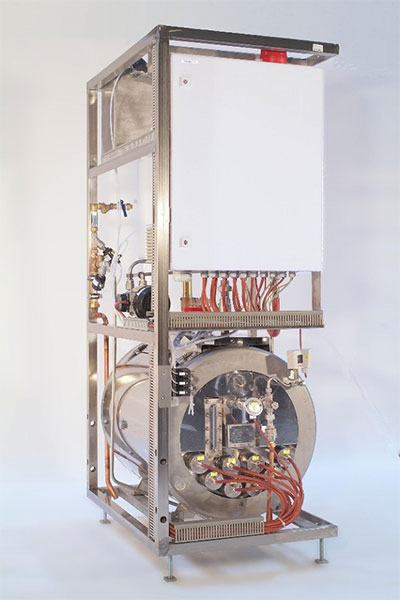

Sterylizatory parowe o pojemnościach komory od 2 do 12 jednostek sterylizacyjnych przystosowane do sterylizacji w temperaturach 121°C oraz 134°C zgodnie z PN-EN 285

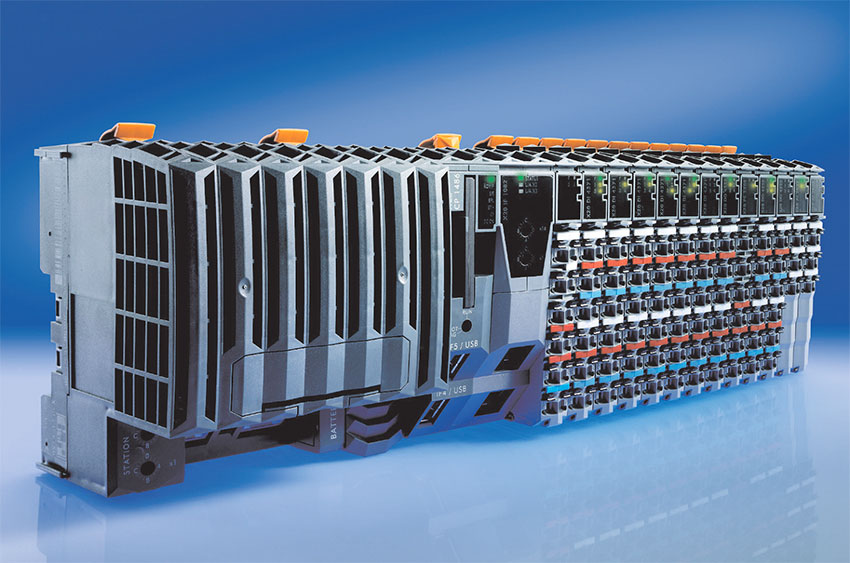

Seria sterylizatorów ZentraCERT jest przeznaczona do szpitalnych oddziałów centralnych sterylizatorni, aptek oraz laboratoriów. Szeroki wybór modeli oraz wysoka wydajność zapewniają podwyższenie efektywności pracy całego oddziału. Najnowocześniejszy mikroprocesorowy układ sterowania gwarantuje bezpieczeństwo oraz powtarzalność procesów sterylizacji. Dzięki dużemu kolorowemu ekranowi dotykowemu oraz załadunkowi na ergonomicznej wysokości 85 cm obsługa jest wygodna i prosta. Opcjonalny system automatycznego rozładunku oraz wózki transportowe o elektrycznie regulowanej wysokości oszczędzają czas i ułatwiają prace personelowi obsługującego sterylizatory.

Wszystkie modele dostępne w wersji jednodrzwivowej oraz przelotowej, zasilanie parą centralną lub z generatorów pary czystej (wytwornic lub przetwornic) zlokalizowanych w dowolnym miejscu wyznaczonym przez klienta lub wbudowanych.

| typ | ZentraCERT | ||||||

| 2200 | 3200 | 5200 | 7200 | 6200 | 10200 | ||

| pojemność komory | STU | 2 | 4 | 6 | 8 | 10 | 12 |

| pojemność komory* | litry | 192 | 360 | 487 | 610 | 687 | 915 |

| ilość drzwi komory |

|

1 / 2 | |||||

| rodzaj drzwi komory | przesuwane w płaszczyźnie pionowej | ||||||

| szerokość urządzenia | mm | 1000** | |||||

| głębokość urządzenia* | mm | 1020 | 1020 | 1285 | 1620 | 1810 | 2315 |

| wysokość urządzenia | mm | 1950 | |||||

| średni czas cyklu 134°C | min | <30 | <28 | <33 | <37 | <41 | <51 |

* dla sterylizatora w wersji przelotowej ** 1300 w przypadku umieszczenia ekranu dotykowego obok komory

Najważniejsze zalety:

- Minimalne zużycie wody pitnej do celów chłodzenia – zaawansowany kaskadowy system oszczędzania wody

- Codzienny test Bowie&Dick’a bez wskaźników chemicznych – wbudowany system testujący równoważny ze standardowym zestawem testowym Bowie&Dick’a wg PN-EN 285 oraz PN-EN 11140

- Kontrola wsadu w każdym cyklu bez wskaźników chemicznych – wbudowany system testujący spełniający funkcję Przyrządu Testowego Procesu (PCD) spełniający wymagania PN-EN 17665

- Przegląd okresowy / konserwacja tylko raz w roku

- Bezobsługowa uszczelka komory, niewymagająca czyszczenia, smarowania, ani okresowej wymiany, żywotność ponad 3000 cykli

- Niezawodne komponenty sprawdzonych i renomowanych producentów

- Szybka reakcja serwisu – system zdalnej diagnostyki pozwala na niemal natychmiastową reakcję serwisu, wykrycie przyczyn usterki i ich wyeliminowanie bez kosztów dojazdu i ewentualnych kosztów przestoju urządzenia

- Maksymalna wygoda użytkownika – 7” lub 10” kolorowy ekran dotykowy z czytelnym 3-stopniowym systemem komunikatów, widocznych z dużych odległości

- Kontrola pracy urządzenia w dowolnym pomieszczeniu – możliwość zainstalowania dodatkowych ekranów w pokoju socjalnym lub/i pokoju Kierownika CS wyświetlających obraz z ekranu sterylizatora

- Pełna identyfikowalność procesu – możliwość współpracy z każdym systemem informatycznym wspomagającym pracę CS i szpitala,

- Archiwizacja cykli na wydruku, w pamięci sterownika oraz na wskazanym przez Użytkownika komputerze w obrębie komputerowej sieci lokalnej Użytkownika

- Wydajne i ciche 2-stopniowe pompy próżniowe wspomagane powietrznymi pompami strumieniowymi – zwiększenie wydajności, niezawodności i wyciszenie urządzenia

Najważniejsze jest bezpieczeństwo

- Wysokiej jakości systemy pomiarowe i sterowniki przemysłowe oraz innowacyjne procesy sterylizacji gwarantują bezpieczeństwo i powtarzalność procesów sterylizacji

Nowe techniki operacyjne, nowoczesne opakowania sterylizacyjne oraz możliwość specjalnego zastosowania w laboratorium i farmacji wymagają zarówno programów standardowych, jak również specjalnych programów do kontenerów, intensywnego suszenia, profilaktyki przeciw prionowej itp.

- Istnieje możliwość walidacji wszystkich procesów zgodnie z normą PN-EN 17665, sterylizatory są zbudowane zgodnie z PN-EN 285

- Opatentowany analizator pary (DMA) wykrywa stężenie gazów niekondensowalnych w komorze sterylizatora podczas krytycznych etapów procesu, a także wykonuje test penetracji pary zgodnie z normą PN-EN 11140-4 (test Bowie&Dicka)

DMA kontroluje niedostateczne odpowietrzenie, jakość pary i przecieki, spełniając wymagania urządzenia typu PCD zgodnie z normą PN-EN 17665 oraz alternatywy dla standardowych testów Bowie&Dicka opartych na wskaźnikach chemicznych. DMA znacząco zmniejsza koszty eksploatacyjne poprzez zastąpienie standardowych wskaźników chemicznych używanych do przeprowadzania testu Bowie&Dicka oraz kontroli wsadu. - Dwa całkowicie niezależne systemy sterowania do kontroli procesów oraz archiwizacji danych

Podstawę dla powtarzalności procesów oraz wysokiego bezpieczeństwa produktu stanowią dwa całkowicie niezależne, programowalne systemy sterowania (RPS). Komunikacja poszczególnych elementów sterownika odbywa się za pomocą przemysłowej szyny danych CAN-BUS. Możliwość wydruku raportu dokumentacji przebiegu cyklu na zewnętrznej drukarce kolorowej A4 lub wbudowanej drukarce w postaci graficznej i numerycznej.

Drzwi komory wyposażone w czujnik nacisku. Zadziałanie zabezpieczenia powoduje zmianę kierunku ruchu drzwi. Dodatkową blokadę mechaniczną podczas cyklu stanowią bolce ryglujące sterowane pneumatycznie.

Niezawodność oraz innowacyjna technologia procesu zmniejszająca koszty obsługi i koszty końcow

- Opatentowany i nie wymagający konserwacji system uszczelniający drzwi

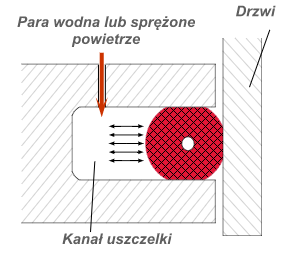

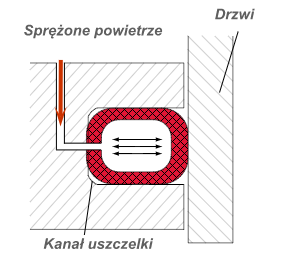

Pneumatyczna uszczelka drzwi nie wymaga jakiejkolwiek konserwacji, czyszczenia ani smarowania. Jej zasada działania jest bardzo prosta, pod wpływem sprężonego powietrza uszczelka rozszerza się w jedynym możliwym kierunku – w stronę drzwi. Przy czym w przeciwieństwie do uszczelki standardowej nie porusza się w kanale, przez co nie ulega erozji podczas tarcia o nie zawsze dokładnie wykonane stalowe ścianki kanału, jak ma to miejsce w przypadku najtańszych urządzeń dostępnych na rynku.

W sterylizatorach Lautenschlaeger nie ma niepewności co do szczelności drzwi komory lub obawy przed niekontrolowanym wyciekiem gorącej pary wodnej spod uszczelki. Gwarantujemy 100% szczelność. Dlatego też, producent zaleca przeprowadzanie próżniowego testu szczelności jedynie raz w miesiącu, co znacznie skraca czas rozruchu oraz ogranicza koszty eksploatacyjne.

Uszczelka standardowa

Uszczelka Lautenschlaeger

- Zalecana częstotliwość konserwacji sterylizatora: 2000 cykli (minimum 1 na rok) bez konieczności przeprowadzania dodatkowych konserwacji półrocznych lub kwartalnych

Wysokiej klasy komponenty od renomowanych producentów gwarantują niezawodność całego systemu, dzięki czemu przeglądy okresowe wykonujemy tylko raz w roku – mniejsze koszty serwisu i krótsze czasy przestoju potrzebnego na konserwacje. - System próżniowy o dużej wydajności z próżnią końcową < 30 mbar

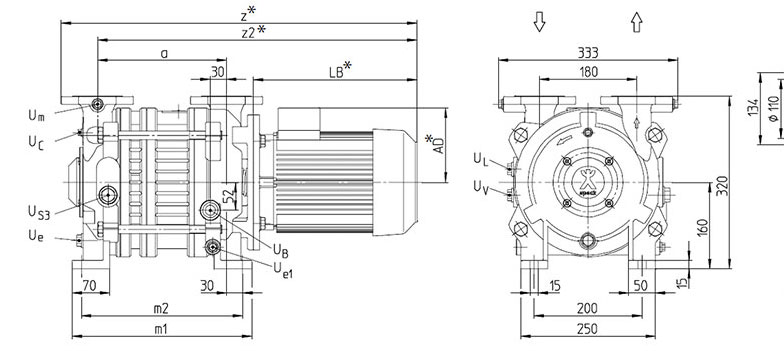

Sterylizatory są wyposażone w trójstopniowy system próżniowy składający się ze skraplacza płytowego, pompy strumieniowej oraz dwustopniowej pompy uszczelnianej pierścieniem wodnym firmy Speck. Takie rozwiązanie gwarantuje dłuższą żywotność komponentów, uzyskanie krótkich czasów procesów, zmniejszenie zapotrzebowania na media oraz „wyciszenie” sterylizatora.

- Recyrkulacyjny kaskadowy system oszczędzania wody chłodzącej, kontrolowany przez sterownik oraz zależny od temperatury i przebiegu procesu

- Optymalna izolacja komory i kotła minimalizuje utratę energii poprzez emisję ciepła oraz gwarantuje idealny rozkład temperatury w komorze

Wysokiej klasy materiały oraz wysoka jakość produkcji gwarantują długowieczność urządzenia

- Zawory i armatura wykonana ze stali nierdzewnej

- Komora sterylizacyjna oraz płaszcz grzewczy wykonane z wysokiej klasy stali molibdenowo-chromowej (1.4541 / 1.4571)

- Rama sterylizatora wykonana ze stali nierdzewnej (1.4301), co gwarantuje bezpieczną i długotrwałą ochronę przeciw korozji

- Wszystkie zewnętrzne powierzchnie, w tym izolacja drzwi, pokryte są stalą nierdzewną (1.4301), celem zapewnienia optymalnej ochrony oraz łatwego czyszczenia

- Ostanie, ale równie ważne: sterylizatory Lautenschläger są wykonane w Niemczech.

Wszystkie istotne części w tym zbiorniki ciśnieniowe (komora sterylizacyjna, kocioł wytwornicy) są produkowane w Niemczech. Montaż i produkcja odbywają się w zakładach w Kolonii w Niemczech.

Inteligentne akcesoria w zintegrowanej koncepcji

- Łatwy w obsłudze i optymalnie skoordynowany system logistyczny dla wszystkich modeli, w którego skład wchodzą wózki transportowe, wózki wsadowe oraz śluza powrotna wózków wsadowych

Wózki transportowe i wózki wsadowe są dostosowane do pojemności sterylizatora. Wózki transportowe z solidną powierzchnią załadowczą są wykonane ze stali nierdzewnej, nadają się również do wykorzystania do innych celów logistycznych w CS. Wózki wsadowe są wyposażone w dwie lub trzy półki o regulowanej wysokości oraz kółka ze stali nierdzewnej. Samoczynnie zamykające się zatrzaski łączą sterylizator i wózek transportowy oraz wózki jeden z drugim. Rozłączenie wózków transportowych następuje jedną ręka za pomocą dźwigni. Wózek wsadowy automatycznie blokuje się na wózku transportowym podczas odłączania od sterylizatora oraz odblokowuje podczas podłączania. Wózki transportowe o elektrycznie regulowanej wysokości ułatwiają załadunek ciężkich kontenerów na górny poziom wózka wsadowego.

- Wygoda Użytkownika bez kompromisów

Na dużym, przejrzystym, 7” lub 10” kolorowym ekranie dotykowym znajduje się interaktywny panel sterowania. Dostępna opcja tekstowej i graficznej prezentacji cyklu w czasie rzeczywistym na panelu dotykowym oraz zewnętrznym komputerze klasy PC, na przykład w pokoju kierownika lub socjalnym. - Automatyczny system rozładowczy dla pół-automatycznej obsługi przy największej pojemności

System wyładowczy został zaprojektowany specjalnie dla każdej pojemności sterylizatora. Istnieje możliwość indywidualnego przedłużenia systemu za pomocą wózków transportowych. Odrębny system bezpieczeństwa i sterowania koordynuje załadunek i rozładunek. Wózek wsadowy jest automatycznie rozładowywany, jeśli tylko istnieje dostępne wolne miejsce na platformie wyładowczej.

- Dokumentacja cykli i zarządzanie obiegiem narzędzi – przy zastosowaniu standardowych interfejsów

Standardowa dokumentacja cyklu jest przeprowadzana poprzez monochromatyczną drukarkę wewnętrzną lub kolorową zewnętrzną. Standardowe interfejsy Ethernet, USB oraz RS232 umożliwiają niezależny dostęp do dokumentacji cyklu oraz możliwość integracji z każdym zewnętrznym systemem zarządzającym obiegiem narzędzi. Archiwizacja na niezależnym komputerze klasy PC odbywa się automatycznie bez potrzeby stosowania dodatkowego oprogramowania, wystarczy podłączyć sterownik sterylizatora do sieci lokalnej i w ustawieniach podać adres komputera na który dane mają być przesyłane. Ponadto pamięć sterownika mieści kilka tysięcy ostatnich cykli, alarmów, ostrzeżeń oraz wyników testu Bowie&Dick’a i testu kontroli wsadu z każdego cyklu.

Generatory pary czystej od 15 do 400 kW zaprojektowane specjalnie w odpowiedzi na wysokie wymagania sterylizatorów i komór dezynfekcyjnych.

Duża wydajność kotłów, wysokie ciśnienie robocze, niskie obciążenie cieplne oraz zasilanie dostosowane do procesu umożliwiają wytworzenie optymalnie suchej, nasyconej pary. Generatory dostępne w postaci ogrzewanych elektrycznie wytwornic pary oraz wymienników para-para do przetwarzania dostarczanej pary przemysłowej w parę czystą na miejscu tak, aby sprostać najwyższym standardom europejskim.

Serwis:

Serwis:  Napisz do nas:

Napisz do nas: